ในยุคแห่งการแข่งขันที่ดุเดือดของอุตสาหกรรมการผลิต การวัดผลและปรับปรุงประสิทธิภาพไม่ใช่ทางเลือก แต่เป็นสิ่งจำเป็น OEE (Overall Equipment Effectiveness) คือ ดัชนีวัดประสิทธิภาพการผลิตที่ได้รับการยอมรับในระดับสากล ซึ่งช่วยให้โรงงานสามารถระบุ “ความสูญเสีย” (Losses) ที่ซ่อนอยู่ และแปลงข้อมูลเชิงลึกเหล่านั้นให้เป็นโอกาสในการสร้างผลกำไรสูงสุด

บทความนี้จะเจาะลึกว่า OEE คืออะไร อย่างแท้จริง, ทำไม OEE ถึงสำคัญต่ออนาคตของโรงงานคุณ, และวิธีการคำนวณ OEE อย่างละเอียด พร้อมทั้งแนะนำแนวทางปฏิบัติจริงในการใช้ OEE เป็นกุญแจสำคัญในการผลักดัน การผลิตแบบลีน (Lean Manufacturing)

OEE คืออะไร (Overall Equipment Effectiveness)?

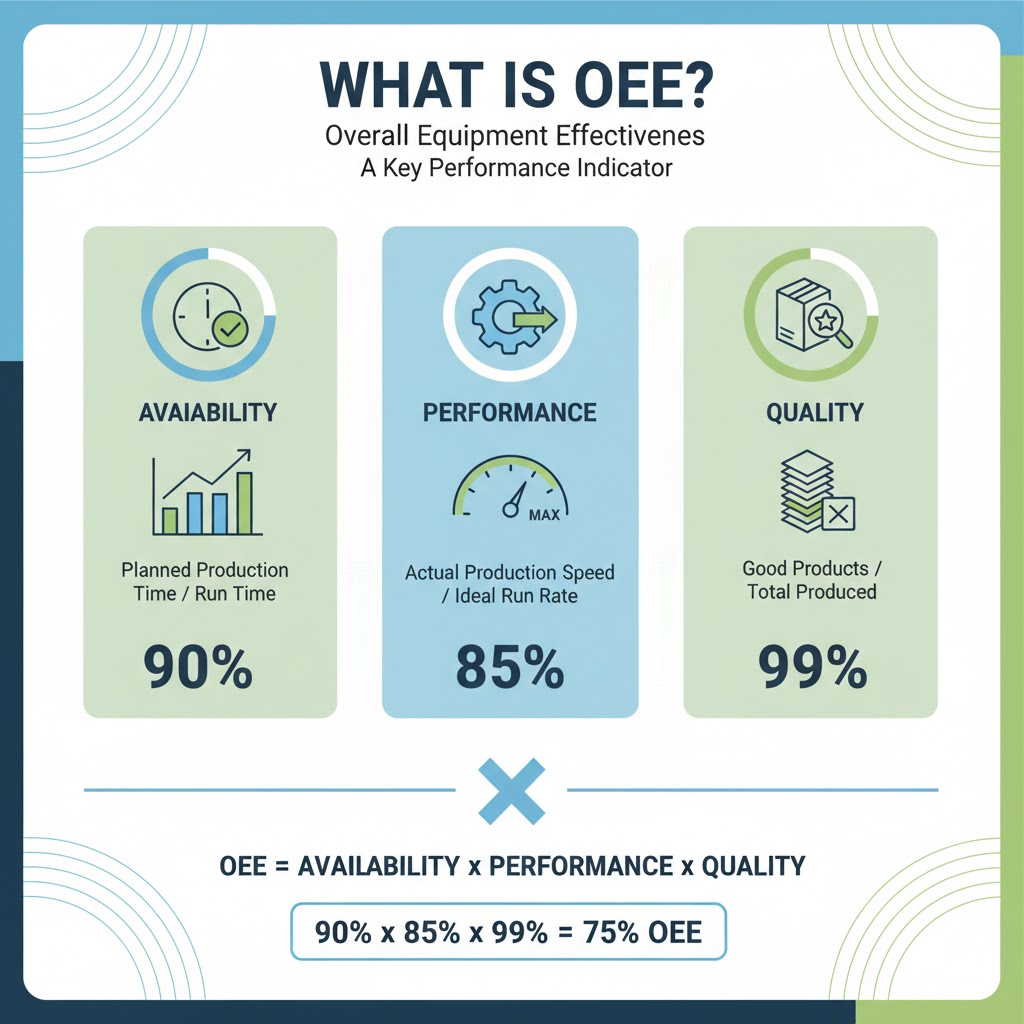

OEE (Overall Equipment Effectiveness) คือ มาตรวัดแบบองค์รวม (Holistic Metric) ที่สะท้อนให้เห็นว่า เครื่องจักรอุปกรณ์ในการผลิตของคุณทำงานได้มีประสิทธิภาพมากน้อยเพียงใด เมื่อเทียบกับศักยภาพสูงสุดของมัน

พูดง่ายๆ คือ OEE ตอบคำถามสำคัญสามข้อเกี่ยวกับการทำงานของเครื่องจักรของคุณในช่วงเวลาที่กำหนด

- เครื่องจักรทำงาน “นาน” แค่ไหน? (Availability / ความพร้อมใช้งาน)

- เครื่องจักรทำงาน “เร็ว” แค่ไหน? (Performance / ประสิทธิภาพการทำงาน)

- ชิ้นงานที่ผลิตออกมา “ดี” แค่ไหน? (Quality / คุณภาพ)

ค่า OEE จะแสดงเป็น เปอร์เซ็นต์ (%) โดยมีค่าตั้งแต่ 0% ถึง 100%

OEE Benchmark มาตรฐานระดับโลก

มาตรฐาน OEE ที่ดีที่สุด (World-Class OEE) ซึ่งตั้งขึ้นโดยสถาบัน TPM (Total Productive Maintenance) คือ

| ระดับประสิทธิภาพ | ค่า OEE โดยประมาณ | ความหมายโดยสังเขป |

| ระดับโลก (World Class) | 85% ขึ้นไป | ดำเนินการผลิตแบบลีน (Lean) ได้อย่างยอดเยี่ยม มีความสูญเสียน้อยที่สุด |

| ระดับยอมรับ (Acceptable) | 60% ขึ้นไป | เป็นจุดเริ่มต้นที่ดี แต่ยังมีช่องว่างขนาดใหญ่สำหรับการปรับปรุง |

| ระดับต่ำ (Low) | ต่ำกว่า 40% | มีความสูญเสียอย่างมากในทุกองค์ประกอบ จำเป็นต้องมีการดำเนินการแก้ไขอย่างเร่งด่วน |

ความสูญเสีย 6 ประการ (Six Big Losses) ที่ OEE ช่วยเปิดเผย

สิ่งที่ทำให้ OEE ทรงพลังไม่ใช่เพียงแค่ตัวเลขสุดท้าย แต่เป็นความสามารถในการระบุว่า ความสูญเสีย (Losses) ที่ลดทอนประสิทธิภาพนั้นมาจากไหน โดย OEE จัดกลุ่มความสูญเสียออกเป็น 6 ประเภทหลัก หรือที่เรียกว่า Six Big Losses

1. ความสูญเสียที่กระทบต่อ Availability (การหยุดทำงาน)

- การหยุดทำงานเนื่องจากเครื่องจักรขัดข้อง (Breakdowns)

- การหยุดทำงานเนื่องจากการตั้งค่าและการปรับเปลี่ยนเครื่องจักร (Setup and Adjustments)

2. ความสูญเสียที่กระทบต่อ Performance (ลดความเร็ว)

- การหยุดทำงานเล็กน้อย (Minor Stops)

- การเดินเครื่องด้วยความเร็วที่ลดลง (Reduced Speed)

3. ความสูญเสียที่กระทบต่อ Quality (ของเสีย)

- ของเสียจากการเริ่มเดินเครื่อง (Startup Rejects)

- ของเสียจากการผลิต (Production Rejects/Defects)

ยกระดับ OEE ของคุณด้วย ERPNext

การคำนวณ OEE ด้วยตนเองโดยใช้กระดาษหรือสเปรดชีตนั้นยุ่งยากและมีแนวโน้มที่จะเกิดข้อผิดพลาด หากคุณต้องการยกระดับการจัดการ OEE จากการคำนวณแบบ Manual ไปสู่การ ติดตามผลแบบ Real-Time และ บูรณาการข้อมูล (Data Integration) ที่สมบูรณ์แบบ Great Ocean คือพันธมิตรทางธุรกิจของคุณ

ในฐานะผู้เชี่ยวชาญด้านโซลูชันธุรกิจ เรานำเสนอ ERPNext ซึ่งเป็นระบบ Enterprise Resource Planning (ERP) แบบ Open Source ระดับโลก ที่สามารถตอบโจทย์ความต้องการของโรงงานสมัยใหม่ได้อย่างครบถ้วน

ERPNext กุญแจสู่การจัดการ OEE ที่เหนือกว่า

ERPNext ไม่ใช่แค่ระบบบัญชี แต่เป็นแพลตฟอร์มที่ครอบคลุมทุกส่วนงานของโรงงาน และที่สำคัญที่สุดคือ

- การรวบรวมข้อมูลการผลิตแบบเรียลไทม์ (Real-Time Data Collection) ERPNext สามารถเชื่อมต่อกับระบบควบคุมเครื่องจักร (ผ่าน API หรือ IOT Gateway) เพื่อบันทึกเวลาทำงานจริง (Operating Time), การหยุดทำงาน (Downtime), และจำนวนชิ้นงานที่ผลิตได้ (Total Units) โดยอัตโนมัติ ทำให้คุณได้ค่า OEE ที่แม่นยำและทันท่วงที

- การจัดการใบสั่งผลิตและการตั้งค่า (BOM & Setup Management) ระบบจัดการ Bill of Materials (BOM) และ Work Orders ช่วยให้คุณสามารถเปรียบเทียบประสิทธิภาพที่เกิดขึ้นจริง (Actual Performance) กับอัตราการเดินเครื่องในอุดมคติ (Ideal Run Rate) ที่กำหนดไว้ในสูตรการผลิตได้อย่างมีประสิทธิภาพ

- การติดตามคุณภาพและของเสีย (Quality Tracking) ERPNext มีโมดูล Quality Management ที่ช่วยบันทึกการตรวจสอบคุณภาพและจำนวนของเสีย (Rejects) ณ จุดทำงาน (Point of Operation) ทำให้คุณได้ตัวแปร Quality (Q) ที่เชื่อถือได้

- การวิเคราะห์สาเหตุของความสูญเสีย (Root Cause Analysis) เมื่อ OEE ต่ำลง คุณสามารถเจาะลึกเข้าไปดูรายงาน Downtime Log ที่ถูกบันทึกใน ERPNext เพื่อระบุว่า Six Big Losses ข้อใดที่ส่งผลกระทบมากที่สุด เพื่อดำเนินการบำรุงรักษาเชิงป้องกัน (Preventive Maintenance) หรือการฝึกอบรมที่ตรงจุด

การใช้ ERPNext โดย Great Ocean ช่วยให้คุณเปลี่ยนจากการ “คำนวณ” OEE ไปสู่การ “ปรับปรุง” OEE อย่างต่อเนื่อง ทำให้โรงงานของคุณสามารถบรรลุเป้าหมาย OEE ระดับโลก (85% ขึ้นไป) ได้อย่างเป็นระบบและยั่งยืน

วิธีการนำ OEE ไปปรับใช้อย่างมีประสิทธิภาพ (Practical Implementation)

การวัด OEE เป็นเพียงจุดเริ่มต้น การปรับปรุง OEE อย่างต่อเนื่องคือการเดินทางที่ต้องอาศัยกลยุทธ์ที่ชัดเจน

- เริ่มต้นด้วย “Time” สิ่งแรกที่คุณต้องวัดคือ เวลาที่เครื่องจักรหยุดทำงาน (Downtime) และ สาเหตุของการหยุดทำงาน (Downtime Reason) OEE ที่มีคุณภาพเริ่มต้นจากการบันทึกเวลาที่แม่นยำ

- มุ่งเน้นไปที่ความสูญเสียที่ใหญ่ที่สุด ใช้หลักการ Pareto Principle (80/20) ในการวิเคราะห์ OEE Log จาก ERPNext ระบุว่าความสูญเสียใดใน Six Big Losses ที่มีสัดส่วนมากที่สุด จากนั้นให้มุ่งเน้นทรัพยากรไปที่การแก้ไขปัญหานั้นก่อน

- ตั้งเป้าหมายที่ท้าทายแต่เป็นไปได้ (SMART Goals) เช่น “ลดเวลา Set-up ลง 20% ภายใน 3 เดือน” การวัดผลที่สม่ำเสมอใน ERPNext จะช่วยให้คุณติดตามความคืบหน้าของเป้าหมายเหล่านี้ได้

- ให้ข้อมูลย้อนกลับ (Feedback) แก่ผู้ปฏิบัติงาน แสดงผล OEE แบบเรียลไทม์บนหน้าจอการผลิต (Shop Floor Dashboards) ที่เชื่อมต่อกับ ERPNext เพื่อให้ผู้ปฏิบัติงานสามารถเห็นผลการทำงานของตนเองและมีส่วนร่วมในการแก้ปัญหาได้ทันที

OEE คืออะไร? OEE คือดัชนีชี้วัดที่สมบูรณ์แบบที่สุดในการประเมินสุขภาพและประสิทธิภาพของเครื่องจักรอุปกรณ์ในโรงงานของคุณ การทำความเข้าใจและนำ OEE มาใช้จะช่วยให้คุณเปลี่ยนความสูญเสียให้เป็นผลกำไรได้

Great Ocean เข้าใจถึงความท้าทายในการผลิตยุคใหม่ และเราพร้อมที่จะช่วยให้โรงงานของคุณเปลี่ยนผ่านสู่ระบบดิจิทัลอย่างราบรื่น การใช้ ERPNext ที่ปรับให้เข้ากับบริบทของธุรกิจไทย จะช่วยให้คุณสามารถ

- คำนวณ OEE ได้อย่างแม่นยำและอัตโนมัติ

- วิเคราะห์ Six Big Losses ได้อย่างรวดเร็ว

- กำหนดและติดตามแผนการปรับปรุงประสิทธิภาพได้อย่างยั่งยืน

หากคุณพร้อมที่จะก้าวข้ามขีดจำกัดด้านประสิทธิภาพการผลิต และต้องการโซลูชัน ERP ที่ยืดหยุ่น ประหยัด และมีฟังก์ชันการผลิตที่ทรงพลัง ติดต่อ Great Ocean เพื่อรับการสาธิตระบบ ERPNext และเริ่มต้นการเดินทางสู่ความเป็นเลิศในอุตสาหกรรมการผลิตได้เลยครับ