ในโลกอุตสาหกรรมปัจจุบันที่ความคาดหวังของผู้บริโภคต่อคุณภาพและความปลอดภัยของผลิตภัณฑ์สูงขึ้นอย่างไม่เคยมีมาก่อน ประกอบกับการกำกับดูแลที่เข้มงวดขึ้นในระดับสากล ทำให้คำว่า Traceability (การสอบกลับ) ไม่ได้เป็นเพียง “ทางเลือก” อีกต่อไป แต่ได้กลายเป็น “ความจำเป็น” และเป็น “ข้อได้เปรียบในการแข่งขัน” สำหรับทุกองค์กรที่มุ่งมั่นสู่ความเป็นเลิศ

บทความนี้จะพาคุณไปทำความเข้าใจอย่างลึกซึ้งว่า Traceability คืออะไร มีความสำคัญอย่างไรในอุตสาหกรรมต่าง ๆ และทำไมการนำระบบ Enterprise Resource Planning (ERP) ที่มีประสิทธิภาพสูงอย่าง ERPNext มาใช้ จึงเป็นโซลูชันที่สมบูรณ์แบบในการสร้างระบบการสอบกลับที่แข็งแกร่งและยั่งยืน

ส่วนที่ 1 ทำความเข้าใจแก่นแท้ของ Traceability (การสอบกลับ)

1.1 คำจำกัดความของ Traceability

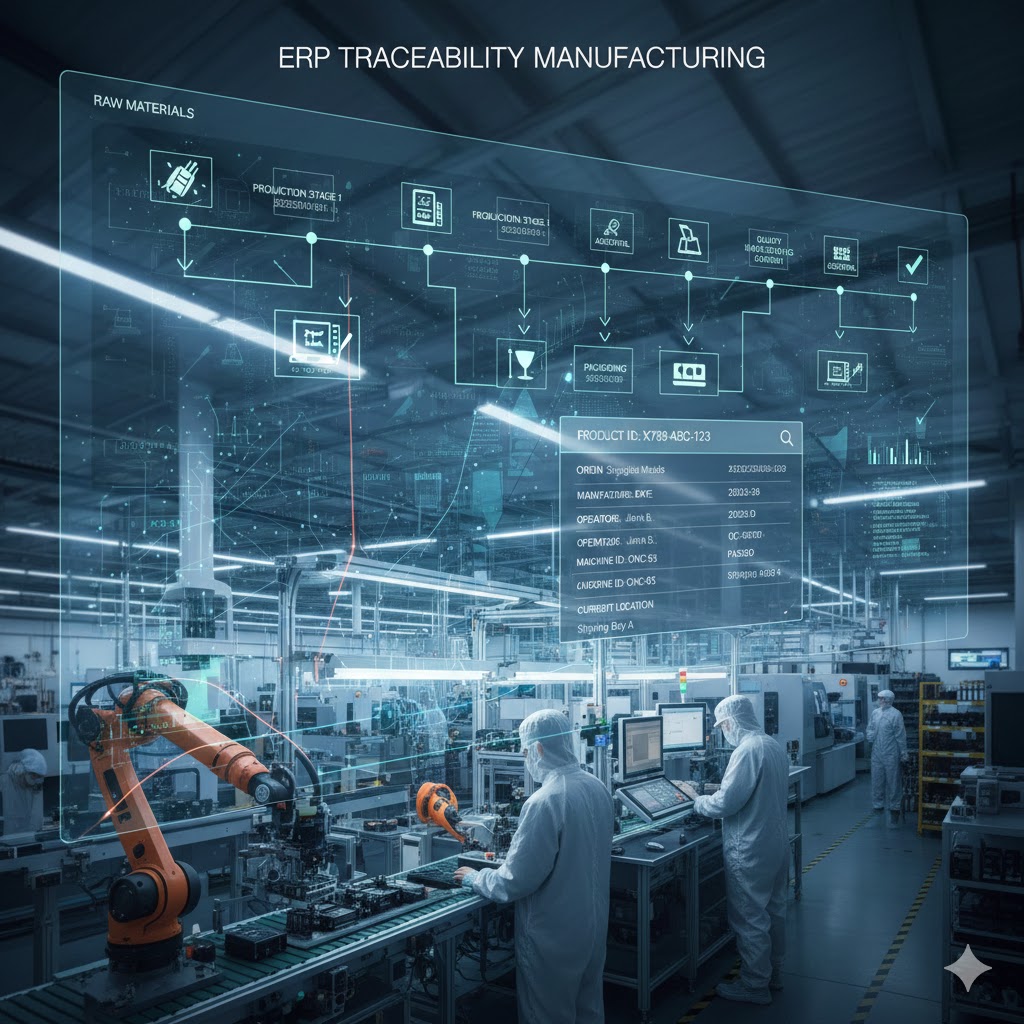

Traceability (การสอบกลับ) คือความสามารถในการติดตามประวัติ, การประยุกต์ใช้, หรือตำแหน่งที่ตั้งของสิ่งใดสิ่งหนึ่งด้วยข้อมูลที่บันทึกไว้ (ISO 90012015) กล่าวคือ เป็นระบบที่ช่วยให้องค์กรสามารถระบุได้อย่างชัดเจนว่า ผลิตภัณฑ์, ส่วนประกอบ, หรือวัตถุดิบชิ้นใดชิ้นหนึ่งนั้น “มาจากไหน” (Source), “ผ่านกระบวนการอะไรมาบ้าง” (Process), “อยู่ที่ไหนในปัจจุบัน” (Location), และ “ไปถึงใคร” (Destination)

หลักการพื้นฐานของการสอบกลับมักถูกเรียกว่า “One Step Back, One Step Forward” (ถอยหลังหนึ่งก้าว, ก้าวหน้าหนึ่งก้าว)

- One Step Back การระบุถึงแหล่งที่มาของวัตถุดิบหรือส่วนประกอบที่ใช้ในการผลิตสินค้า (เช่น ใครคือผู้ขายวัตถุดิบนั้น)

- One Step Forward การระบุถึงลูกค้าหรือปลายทางถัดไปที่ได้รับผลิตภัณฑ์สำเร็จรูป (เช่น สินค้าถูกขายให้ใครหรือส่งไปที่คลังสินค้าใด)

1.2 องค์ประกอบสำคัญของระบบสอบกลับที่มีประสิทธิภาพ

การสร้างระบบ Traceability ไม่ใช่แค่การเก็บบันทึกข้อมูล แต่ต้องประกอบด้วยกลไกที่ทำงานร่วมกันอย่างเป็นระบบ

- การระบุตัวตน (Identification) การกำหนดหมายเลขเฉพาะให้กับวัตถุดิบ, แบทช์ (Batch), หรือสินค้าแต่ละชิ้น (Serial Number) โดยอาจใช้เทคโนโลยีเช่น Barcodes, QR Codes, RFID, หรือรหัสเฉพาะของสินค้า (SKU)

- การจัดเก็บข้อมูล (Data Capture and Storage) การบันทึกข้อมูลสำคัญที่เกี่ยวข้องกับการเคลื่อนไหวหรือการเปลี่ยนแปลงสถานะของสินค้านั้น ๆ ณ จุดสำคัญในห่วงโซ่อุปทาน (Supply Chain) ข้อมูลที่ต้องบันทึก ได้แก่ วันที่, เวลา, สถานที่, ผู้รับผิดชอบ, อุณหภูมิ (สำหรับสินค้าบางชนิด), และผลการตรวจสอบคุณภาพ

- การเชื่อมโยงข้อมูล (Data Linkage) นี่คือหัวใจสำคัญ! ระบบต้องสามารถเชื่อมโยงข้อมูลทั้งหมดเข้าด้วยกัน เพื่อสร้าง “เส้นทาง” ที่ต่อเนื่องของผลิตภัณฑ์ตั้งแต่จุดกำเนิดจนถึงมือผู้บริโภค (เช่น การเชื่อมโยงหมายเลขแบทช์วัตถุดิบ A เข้ากับหมายเลขแบทช์ผลิตภัณฑ์สำเร็จรูป B และหมายเลขใบสั่งขาย C)

- การเข้าถึงและการรายงาน (Access and Reporting) ความสามารถในการดึงข้อมูลทั้งหมดออกมาในรูปแบบที่เข้าใจง่ายและรวดเร็วเมื่อเกิดเหตุการณ์ฉุกเฉินหรือเมื่อต้องตรวจสอบตามข้อกำหนด

ส่วนที่ 2 ความจำเป็นของการสอบกลับ (Traceability) ในภาคอุตสาหกรรม

Traceability เป็นมากกว่าเครื่องมือด้านการบริหารความเสี่ยง แต่เป็นเสาหลักที่ช่วยขับเคลื่อนธุรกิจในหลายมิติ

2.1 การบริหารความเสี่ยงและความปลอดภัย (Safety and Risk Management)

- การเรียกคืนสินค้า (Product Recall) นี่คือเหตุผลหลักและเร่งด่วนที่สุด เมื่อเกิดปัญหาด้านความปลอดภัยหรือข้อบกพร่องร้ายแรง (เช่น การปนเปื้อนในอาหารหรือส่วนประกอบที่ทำงานผิดพลาดในยานยนต์) ระบบสอบกลับที่รวดเร็วช่วยให้องค์กรสามารถระบุและจำกัดขอบเขตของสินค้าที่ต้องเรียกคืนได้อย่างแม่นยำ ลดต้นทุน และ ลดผลกระทบต่อแบรนด์ ที่เกิดจากการเรียกคืนสินค้าที่ไม่เกี่ยวข้องทั้งหมด

- การปฏิบัติตามกฎระเบียบ (Regulatory Compliance) อุตสาหกรรมหลายประเภทอยู่ภายใต้กฎหมายที่เข้มงวด เช่น

- อุตสาหกรรมอาหาร ต้องปฏิบัติตามมาตรฐานสากลและกฎหมายท้องถิ่น (เช่น มาตรฐาน GMP, HACCP, หรือ FSMA ของสหรัฐฯ) ซึ่งกำหนดให้มีการบันทึกการสอบกลับวัตถุดิบและกระบวนการผลิตอย่างละเอียด

- อุตสาหกรรมยาและเครื่องมือแพทย์ ต้องมีการ Serialization (การกำหนดหมายเลขเฉพาะรายชิ้น) และการติดตามการเคลื่อนไหวเพื่อต่อต้านยาปลอม (Counterfeiting) และปฏิบัติตามข้อกำหนดของ FDA/ EMEA

- อุตสาหกรรมยานยนต์และอากาศยาน ต้องติดตามชิ้นส่วนวิกฤต (Critical Components) ตั้งแต่แหล่งผลิตจนถึงการติดตั้งเพื่อความปลอดภัยสูงสุด

2.2 การควบคุมคุณภาพและประสิทธิภาพการดำเนินงาน

- การวิเคราะห์รากเหง้าของปัญหา (Root Cause Analysis) เมื่อพบผลิตภัณฑ์ที่มีตำหนิหรือไม่ได้คุณภาพ ระบบสอบกลับช่วยให้ผู้ผลิตสามารถย้อนรอยกลับไปยังแบทช์วัตถุดิบ, เครื่องจักรที่ใช้, หรือผู้ปฏิบัติงานที่เกี่ยวข้องในช่วงเวลาที่เกิดปัญหาได้อย่างทันที ทำให้สามารถแก้ไขที่ต้นเหตุและป้องกันการเกิดซ้ำได้อย่างมีประสิทธิภาพ

- การเพิ่มประสิทธิภาพกระบวนการ (Process Optimization) ข้อมูล Traceability ที่สมบูรณ์ช่วยให้ผู้จัดการสามารถวิเคราะห์การเคลื่อนไหวของวัตถุดิบและสินค้าในสายการผลิต (Flow of Goods) เพื่อระบุคอขวด (Bottlenecks) หรือจุดที่มีการสูญเสีย (Waste) นำไปสู่การปรับปรุงขั้นตอนการผลิตให้รวดเร็วและประหยัดยิ่งขึ้น

- การจัดการสินค้าคงคลัง (Inventory Management) การสอบกลับที่แม่นยำอาศัยข้อมูลหมายเลขแบทช์หรือหมายเลขซีเรียล ซึ่งส่งผลโดยตรงต่อการจัดการสินค้าคงคลังแบบ FIFO (First-In, First-Out) หรือ FEFO (First-Expiry, First-Out) โดยเฉพาะในอุตสาหกรรมที่มีอายุการเก็บรักษา ทำให้สามารถลดการสูญเสียจากสินค้าหมดอายุหรือล้าสมัย

2.3 การสร้างความไว้วางใจและความได้เปรียบทางการแข่งขัน

- ความโปร่งใสต่อผู้บริโภค ผู้บริโภคยุคใหม่ต้องการความโปร่งใส พวกเขาต้องการทราบที่มาของสินค้า, วิธีการผลิต, และผลกระทบทางจริยธรรม การมีระบบสอบกลับที่เข้มแข็งและสามารถให้ข้อมูลที่ตรวจสอบได้ (เช่น ข้อมูลแหล่งที่มาของกาแฟออร์แกนิก หรือการรับรองจากฟาร์ม) เป็นการสร้างความไว้วางใจในแบรนด์ได้อย่างมหาศาล

- การเข้าถึงตลาดระดับโลก การส่งออกสินค้าไปยังตลาดที่มีการกำกับดูแลเข้มงวด (เช่น สหรัฐอเมริกาและสหภาพยุโรป) มักกำหนดให้ผู้ผลิตต้องมีระบบสอบกลับตามมาตรฐานสากล การลงทุนใน Traceability จึงเป็นการเปิดประตูสู่ตลาดใหม่ ๆ ที่มีกำลังซื้อสูง

ส่วนที่ 3 ความท้าทายแบบดั้งเดิมในการสร้างระบบสอบกลับ

แม้ว่าประโยชน์จะชัดเจน แต่หลายองค์กรยังคงเผชิญกับอุปสรรคในการสร้างระบบ Traceability ที่สมบูรณ์แบบ

- การแยกส่วนของข้อมูล (Data Silos) ข้อมูลการจัดซื้ออยู่ในระบบหนึ่ง, ข้อมูลการผลิตอยู่ในอีกระบบ, และข้อมูลการขายอยู่ในอีกระบบ ข้อมูลเหล่านี้ไม่สามารถ “คุยกัน” ได้ ทำให้การสร้าง “เส้นทาง” ที่ต่อเนื่องตั้งแต่ต้นจนจบทำได้ยาก

- การพึ่งพากระบวนการแบบ Manual การบันทึกหมายเลขแบทช์หรือซีเรียลด้วยมือ, การใช้สเปรดชีต, หรือการบันทึกบนกระดาษ ทำให้เกิดความผิดพลาดสูง (Human Error), ใช้เวลานาน, และเป็นไปไม่ได้ที่จะดึงข้อมูลย้อนหลังในภาวะฉุกเฉิน

- ความซับซ้อนของห่วงโซ่อุปทาน เมื่อมีซัพพลายเออร์, ผู้รับจ้างผลิต (Subcontractors), และผู้จัดจำหน่ายจำนวนมาก การติดตามสินค้าที่ผ่านหลายมือและถูกแปรรูปหลายขั้นตอนกลายเป็นเรื่องที่ซับซ้อนเกินกว่าระบบเดิม ๆ จะรองรับ

- ต้นทุนของระบบดั้งเดิม ระบบ Traceability แบบเก่ามักต้องใช้การติดตั้งซอฟต์แวร์หลายตัว หรือระบบเฉพาะกิจที่มีค่าใช้จ่ายในการเริ่มต้น (Upfront Cost) และค่าบำรุงรักษาสูง (Maintenance Cost) ซึ่งอาจไม่คุ้มค่าสำหรับธุรกิจขนาดกลางและเล็ก

ส่วนที่ 4 ERPNext Implement Solutions – โซลูชันที่ขับเคลื่อน Traceability อย่างไร้รอยต่อ

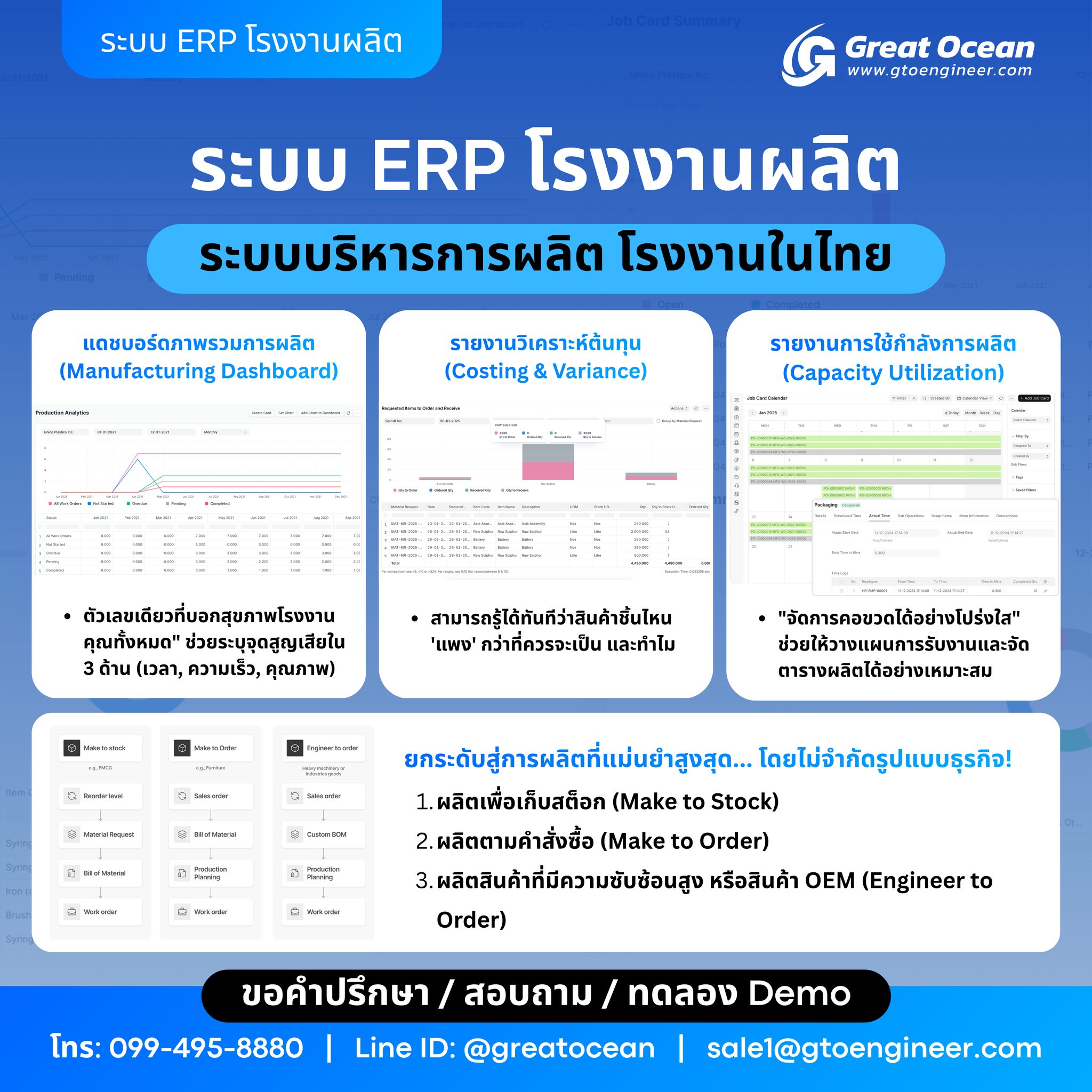

ความท้าทายเหล่านี้ทำให้เกิดความต้องการระบบบริหารจัดการทรัพยากรองค์กร (ERP) ที่ทันสมัยและยืดหยุ่น ซึ่งสามารถรวมศูนย์ข้อมูลทั้งหมดไว้ในที่เดียว และสร้างระบบสอบกลับอัตโนมัติ ERPNext Implementation Solutions คือคำตอบที่ตอบโจทย์ความต้องการของอุตสาหกรรมยุคใหม่ได้อย่างลงตัว

4.1 ERPNext โครงสร้างพื้นฐานสำหรับ Traceability ยุคใหม่

ERPNext ถูกออกแบบมาให้เป็นระบบ ERP แบบครบวงจร (End-to-End) ที่สามารถจัดการทุกฟังก์ชันทางธุรกิจ ตั้งแต่การจัดซื้อ, การจัดการสินค้าคงคลัง, การผลิต, ไปจนถึงการขายและการเงิน การรวมศูนย์ข้อมูลนี้เองที่เป็นรากฐานของ Traceability ที่แข็งแกร่ง

| ฟังก์ชันใน ERPNext | บทบาทต่อ Traceability |

| Inventory Management | รองรับการติดตามสินค้าด้วย Batch Number (สำหรับสินค้าที่ผลิตเป็นกลุ่ม เช่น อาหาร, ยา) และ Serial Number (สำหรับสินค้าเฉพาะรายชิ้น เช่น อุปกรณ์อิเล็กทรอนิกส์, เครื่องจักร) การเคลื่อนไหวทุกครั้งต้องระบุหมายเลขเหล่านี้ |

| Purchasing (จัดซื้อ) | บันทึกหมายเลข Batch/Serial ที่ได้รับจากซัพพลายเออร์ และเชื่อมโยงไปยังเอกสารรับเข้าสินค้า (Stock Entry) โดยตรง เพื่อทำ “One Step Back” |

| Manufacturing (การผลิต) | การสร้าง Work Order และ Stock Entry เพื่อส่งมอบวัตถุดิบ จะมีการบันทึกว่าวัตถุดิบ Batch/Serial ใดถูกใช้ในการผลิตสินค้า Batch/Serial ใด ทำให้เกิดการเชื่อมโยงข้อมูลในระดับกระบวนการผลิต |

| Quality Management | มีการบันทึก Quality Inspection Report และเชื่อมโยงผลการตรวจสอบเข้ากับ Batch/Serial Number ที่ทำการตรวจสอบนั้น ๆ โดยตรง เพื่อให้การสอบกลับครอบคลุมมิติของคุณภาพ |

| Sales (การขาย) | การสร้าง Delivery Note จะต้องระบุ Batch/Serial Number ของสินค้าที่ส่งมอบ ทำให้เกิดการทำ “One Step Forward” ไปยังลูกค้าปลายทาง |

4.2 ระบบสอบกลับอัตโนมัติด้วย ERPNext

ด้วยการทำงานร่วมกันของโมดูลเหล่านี้ ERPNext สามารถสร้างรายงาน Stock Ledger และ Serialized Inventory Report ที่ให้ข้อมูลย้อนหลังได้ทันที

- การสอบกลับจากลูกค้า (Reverse Traceability) หากลูกค้าแจ้งปัญหาและระบุหมายเลขซีเรียลหรือแบทช์ของสินค้า คุณสามารถป้อนหมายเลขนั้นเข้าสู่ระบบ และ ERPNext จะดึงข้อมูลย้อนกลับทั้งหมดมาให้ทันที

- ขายให้ใคร (ลูกค้า), เมื่อไหร่

- ผลิตใน Work Order ไหน, เมื่อไหร่

- ใช้วัตถุดิบ Batch/Serial ใดบ้าง

- วัตถุดิบนั้นซื้อมาจากซัพพลายเออร์รายใด

- การสอบกลับจากวัตถุดิบ (Forward Traceability) หากพบว่าวัตถุดิบ Batch X มีปัญหา (เช่น จากการแจ้งเตือนของซัพพลายเออร์) คุณสามารถค้นหา Batch X ในระบบ และ ERPNext จะแสดงรายการทั้งหมดว่า

- Batch X ถูกนำไปใช้ในการผลิตสินค้าสำเร็จรูป Batch/Serial ใดบ้าง

- สินค้าสำเร็จรูปเหล่านั้นถูกจัดเก็บอยู่ที่คลังสินค้าใด หรือถูกขายและจัดส่งไปยังลูกค้าคนใดบ้าง

- คุณสามารถจัดการกักกัน (Quarantine) หรือแจ้งเตือนการเรียกคืนสินค้าที่ได้รับผลกระทบได้อย่างรวดเร็ว

4.3 จุดเด่นของการใช้ ERPNext Implementation Solutions

การเลือกใช้ ERPNext ไม่ได้มีดีแค่ฟีเจอร์ แต่ยังรวมถึงปรัชญาของระบบ

- Open Source Advantage ERPNext เป็นซอฟต์แวร์ Open Source ทำให้มีค่าใช้จ่ายรวมในการเป็นเจ้าของ (Total Cost of Ownership – TCO) ที่ต่ำกว่าระบบกรรมสิทธิ์ (Proprietary Systems) ทั่วไปอย่างมาก องค์กรไม่ต้องติดอยู่กับค่าลิขสิทธิ์ซอฟต์แวร์ที่มีราคาสูง

- Flexibility และ Scalability ระบบมีความยืดหยุ่นสูง สามารถปรับแต่ง (Customize) ให้เข้ากับกระบวนการสอบกลับเฉพาะของอุตสาหกรรมคุณได้ง่ายดาย และสามารถปรับขนาด (Scale) รองรับการเติบโตของธุรกิจได้อย่างไร้ขีดจำกัด

- Integration Ready ERPNext ถูกสร้างมาเพื่อรวมระบบเข้าด้วยกัน ทำให้การเชื่อมต่อกับอุปกรณ์เก็บข้อมูล (เช่น เครื่องอ่าน Barcode, สแกนเนอร์ RFID, หรือระบบ IoT) เพื่อบันทึกข้อมูล Traceability ณ จุดปฏิบัติงาน (Point of Activity) เป็นไปอย่างราบรื่น

ส่วนที่ 5 การประยุกต์ใช้ Traceability ในอุตสาหกรรมเฉพาะทาง

Traceability มีความสำคัญแตกต่างกันไปตามข้อกำหนดและลักษณะความเสี่ยงของแต่ละอุตสาหกรรม

5.1 อุตสาหกรรมอาหารและเครื่องดื่ม (Food & Beverage)

ความจำเป็น ความปลอดภัยของผู้บริโภคและการป้องกันการปนเปื้อน

- From Farm to Fork ต้องติดตามข้อมูลย้อนหลังไปถึงแหล่งเพาะปลูก/แหล่งเลี้ยง, การใช้ยาฆ่าแมลง/สารเคมี, วันที่เก็บเกี่ยว/เชือด, อุณหภูมิการขนส่ง, และการแปรรูป

- ERPNext Role จัดการการติดตามวัตถุดิบตามวันหมดอายุ (FEFO), เชื่อมโยง Batch Number ของวัตถุดิบทุกชนิดในสูตรการผลิต (BOM – Bill of Materials) เข้ากับ Batch Number ของผลิตภัณฑ์สำเร็จรูป หากมีการเรียกคืนสินค้า ระบบสามารถระบุลูกค้าที่ได้รับสินค้า Batch ที่มีปัญหาได้ภายในไม่กี่นาที

5.2 อุตสาหกรรมยาและเภสัชภัณฑ์ (Pharmaceuticals)

ความจำเป็น การต่อต้านยาปลอม (Anti-Counterfeiting) และข้อกำหนดของหน่วยงานกำกับดูแล

- Serialization ใน ERPNext สามารถกำหนดหมายเลขซีเรียลเฉพาะรายชิ้น (Unique Serial Number) ให้กับบรรจุภัณฑ์ยาแต่ละกล่อง และบันทึกการเคลื่อนไหวของหมายเลขซีเรียลนั้น ๆ ตลอดห่วงโซ่อุปทาน

- Compliance ติดตามแหล่งที่มาของสารออกฤทธิ์ (Active Pharmaceutical Ingredients – API) และเชื่อมโยงเข้ากับรายงานการควบคุมคุณภาพ (QC) ทุกขั้นตอน เพื่อพิสูจน์การปฏิบัติตามมาตรฐาน GMP อย่างเคร่งครัด

5.3 อุตสาหกรรมยานยนต์และการผลิตขั้นสูง (Automotive & Advanced Manufacturing)

ความจำเป็น ความปลอดภัยของผลิตภัณฑ์และอายุการรับประกัน

- Critical Component Tracking ชิ้นส่วนที่มีความสำคัญสูง (เช่น เบรก, ถุงลมนิรภัย, แบตเตอรี่รถยนต์ไฟฟ้า) ต้องมีการติดตามหมายเลขซีเรียลอย่างละเอียด หากเกิดข้อบกพร่องที่ต้องเรียกคืน (Mandatory Recall) ต้องระบุได้ว่ารถยนต์คันใดบ้างที่ติดตั้งชิ้นส่วน Batch/Serial ที่มีปัญหา

- Warranty Management ERPNext สามารถใช้ข้อมูล Serial Number ในการตรวจสอบประวัติการขาย, วันที่เริ่มต้นการรับประกัน, และประวัติการซ่อมบำรุงของผลิตภัณฑ์แต่ละชิ้น ทำให้การจัดการเคลมประกันเป็นไปอย่างแม่นยำและเป็นระบบ

ส่วนที่ 6 การยกระดับธุรกิจด้วย ERPNext Implement Solutions

การมีซอฟต์แวร์ที่ดีอย่าง ERPNext เป็นเพียงจุดเริ่มต้น ความสำเร็จที่แท้จริงของการสอบกลับ (Traceability) ขึ้นอยู่กับการนำไปใช้อย่างมีประสิทธิภาพ

6.1 เหตุใดจึงต้องใช้ ERPNext Implement Solutions

- การปรับให้เข้ากับกระบวนการ (Process Mapping and Customization) ผู้เชี่ยวชาญด้าน ERPNext Implementation Solutions จะเข้ามาช่วยวิเคราะห์กระบวนการทำงานปัจจุบันของคุณ (As-Is Process) และออกแบบกระบวนการใหม่ในระบบ ERPNext (To-Be Process) เพื่อให้มั่นใจว่าทุกจุดที่มีการเปลี่ยนแปลงสถานะ (Change of Custody) หรือการแปรรูป (Transformation) ของผลิตภัณฑ์ จะถูกบันทึกและเชื่อมโยงข้อมูล Batch/Serial โดยอัตโนมัติ

- การบูรณาการทางเทคนิค (Technical Integration) ทีม Implement Solutions จะช่วยเชื่อมต่อ ERPNext เข้ากับระบบอื่น ๆ ที่เกี่ยวข้อง เช่น ระบบ Barcode Scanner, ระบบ RFID, ระบบ MES (Manufacturing Execution System) หรือแม้แต่ระบบของซัพพลายเออร์และลูกค้า เพื่อให้การบันทึกข้อมูล Traceability เกิดขึ้นแบบเรียลไทม์และลดการทำงานซ้ำซ้อน

- การอบรมและการเปลี่ยนผ่าน (Training and Change Management) การเปลี่ยนมาใช้ระบบใหม่ต้องอาศัยการยอมรับจากพนักงานทุกระดับ ทีม Implement จะให้การอบรมที่ครอบคลุมแก่ผู้ใช้ (User Training) เพื่อให้ทุกคนเข้าใจถึงความสำคัญและวิธีการใช้งาน Batch/Serial Tracking ในระบบอย่างถูกต้อง

6.2 การวางแผนโครงการ Traceability บน ERPNext

โครงการ Implement Traceability ที่ประสบความสำเร็จควรประกอบด้วยขั้นตอนหลักดังนี้

- การประเมินความต้องการ (Discovery Phase) ระบุข้อกำหนดด้านกฎหมายและอุตสาหกรรมที่ต้องปฏิบัติตาม (เช่น GMP, ISO 22000, ฯลฯ) และกำหนดวัตถุประสงค์ที่ชัดเจนของระบบสอบกลับ

- การออกแบบระบบ (Design Phase) กำหนดโครงสร้าง Batch/Serial Number, ออกแบบจุดควบคุมวิกฤต (Critical Control Points) ในกระบวนการผลิตที่ต้องมีการบันทึกข้อมูล, และจัดทำผังการเชื่อมโยงข้อมูลใน ERPNext

- การนำไปใช้และการทดสอบ (Implementation & Testing Phase) ตั้งค่าระบบ ERPNext, ทำการปรับแต่ง (Customization) ที่จำเป็น, และดำเนินการทดสอบย้อนรอย (Mock Recall Test) เพื่อพิสูจน์ว่าระบบสามารถดึงข้อมูลย้อนหลังได้อย่างรวดเร็วและครบถ้วนตามข้อกำหนด

- การใช้งานจริงและการสนับสนุน (Go-Live & Support) เปิดใช้งานระบบจริง และจัดให้มีการสนับสนุนอย่างต่อเนื่องเพื่อให้ระบบ Traceability ดำเนินไปอย่างราบรื่นและมีการปรับปรุงอย่างสม่ำเสมอ

Traceability และ ERPNext Implement Solutions

Traceability หรือการสอบกลับ ไม่ได้เป็นเพียงการปฏิบัติตามกฎหมาย แต่เป็นรากฐานของความเชื่อมั่นในอุตสาหกรรมยุคใหม่ เป็นการลงทุนที่ให้ผลตอบแทนสูงในรูปของการลดความเสี่ยง, การควบคุมคุณภาพที่เหนือกว่า, และการสร้างความได้เปรียบในการแข่งขันที่ยั่งยืน

ในขณะที่ความซับซ้อนของห่วงโซ่อุปทานยังคงเพิ่มขึ้น การพึ่งพาระบบ Manual หรือระบบที่แยกส่วนกันจะไม่สามารถรองรับความต้องการด้าน Traceability ที่แท้จริงได้ การเปลี่ยนผ่านสู่ระบบ ERP แบบรวมศูนย์อย่าง ERPNext จึงเป็นทางออกเดียวที่ชาญฉลาด

ERPNext มอบเครื่องมือและโครงสร้างที่จำเป็นในการสร้างเส้นทางข้อมูลที่โปร่งใสตั้งแต่ต้นจนจบ แต่การติดตั้งและปรับแต่งเพื่อให้สอดคล้องกับมาตรฐานอุตสาหกรรมเฉพาะของคุณนั้น ต้องการความเชี่ยวชาญ

ให้เราเป็นพันธมิตรของคุณในการสร้างระบบสอบกลับที่ไร้ที่ติ ทีมงานของเรามีความเชี่ยวชาญในการให้คำปรึกษาและ Implement ERPNext Solutions เพื่อให้องค์กรของคุณสามารถ

- สร้างระบบ Batch/Serial Tracking อัตโนมัติในทุกขั้นตอน

- ปฏิบัติตามข้อกำหนดด้านความปลอดภัยและคุณภาพของอุตสาหกรรมได้อย่างครบถ้วน

- ตอบสนองต่อสถานการณ์เรียกคืนสินค้าได้อย่างรวดเร็วและแม่นยำ

อย่าปล่อยให้ความปลอดภัยและชื่อเสียงของแบรนด์คุณต้องอยู่ในความเสี่ยง ลงทุนใน Traceability ที่ขับเคลื่อนด้วย ERPNext Implement Solutions วันนี้ เพื่ออนาคตที่มั่นคงและน่าเชื่อถือของธุรกิจคุณ