ในโลกของการผลิตและการจัดการซัพพลายเชน มีคำถามหนึ่งที่ผู้บริหารโรงงาน ผู้จัดการฝ่ายจัดซื้อ หรือแม้แต่เจ้าของกิจการมักจะถามตัวเองอยู่เสมอ “เราจะผลิตสินค้าให้ทันส่งลูกค้า โดยที่สต็อกวัตถุดิบไม่บวมล้นโรงงานได้อย่างไร?”

คำตอบของคำถามนี้ไม่ใช่เวทมนตร์ แต่คือระบบที่มีหลักการคำนวณทางคณิตศาสตร์ที่แม่นยำ ซึ่งเรียกว่า MRP (Material Requirements Planning)

บทความนี้จะพาคุณไปเจาะลึกถึงแก่นแท้ของ MRP ตั้งแต่จุดเริ่มต้น หลักการทำงาน ส่วนประกอบสำคัญ ไปจนถึงวิวัฒนาการสู่โลกยุคดิจิทัล หากคุณกำลังมองหาคู่มือฉบับสมบูรณ์เกี่ยวกับ MRP เพื่อยกระดับธุรกิจของคุณ คุณมาถูกที่แล้ว

ทำไมการผลิตถึงต้องการ MRP?

ลองจินตนาการว่าคุณเป็นเจ้าของโรงงานผลิตจักรยาน เพื่อจะผลิตจักรยาน 1 คัน คุณต้องใช้แฮนด์ ล้อ เฟรม โซ่ เบรก และน็อตสกรูอีกนับร้อยตัว

- ถ้าสั่งของมาน้อยไป ผลิตไม่ได้ ลูกค้ารอ ส่งของช้า เสียชื่อเสียง

- ถ้าสั่งของมามากไป เงินจมอยู่กับสต็อก พื้นที่จัดเก็บไม่พอ ของเสื่อมสภาพ

ในอดีต การจัดการสิ่งเหล่านี้ใช้ “การคาดเดา” หรือการจดบันทึกใส่สมุด ซึ่งเมื่อออเดอร์มีจำนวนมาก ความซับซ้อนก็ทวีคูณจนมนุษย์ไม่สามารถคำนวณได้ทันท่วงที นี่คือจุดกำเนิดของความต้องการระบบที่สามารถตอบคำถาม 3 ข้อนี้ได้

- ต้องใช้อะไรบ้าง? (What is needed?)

- ต้องใช้จำนวนเท่าไหร่? (How much is needed?)

- ต้องใช้เมื่อไหร่? (When is it needed?)

และนั่นคือหน้าที่ของ MRP

MRP คืออะไร? (Definition & Concept)

MRP ย่อมาจาก Material Requirements Planning แปลเป็นไทยว่า “การวางแผนความต้องการวัสดุ”

เป็นระบบการวางแผนและควบคุมสินค้าคงคลังสำหรับการผลิต โดยมีวัตถุประสงค์หลักเพื่อให้แน่ใจว่า มีวัสดุเพียงพอสำหรับการผลิต และมีสินค้าสำเร็จรูปเพียงพอสำหรับการส่งมอบให้ลูกค้า ในเวลาที่เหมาะสม และด้วยต้นทุนที่ต่ำที่สุด

แนวคิดพื้นฐานของ MRP

MRP ถูกคิดค้นขึ้นในช่วงทศวรรษ 1960 โดย Joseph Orlicky ซึ่งเปลี่ยนแนวคิดจากการเติมสต็อกเมื่อของหมด (Reorder Point) มาเป็นการเติมสต็อก “ตามความต้องการใช้จริง” (Time-phased requirements)

หัวใจสำคัญของ MRP แยกแยะความต้องการออกเป็น 2 ประเภท

- ความต้องการอิสระ (Independent Demand) คือความต้องการสินค้าสำเร็จรูปที่มาจากลูกค้าโดยตรง (เช่น ลูกค้าสั่งซื้อจักรยาน 100 คัน) ซึ่งเราต้องพยากรณ์หรือดูจากคำสั่งซื้อ

- ความต้องการต่อเนื่อง (Dependent Demand) คือความต้องการชิ้นส่วนประกอบที่ขึ้นอยู่กับสินค้าสำเร็จรูป (เช่น จักรยาน 100 คัน ต้องใช้ล้อ 200 ล้อ) MRP จะเก่งกาจมากในการจัดการส่วนนี้

3 เสาหลักของระบบ MRP (Input Data)

MRP เปรียบเสมือนเครื่องจักรแปรรูปข้อมูล หากเราป้อนข้อมูลขยะเข้าไป ผลลัพธ์ที่ได้ก็จะเป็นขยะ (Garbage In, Garbage Out) เพื่อให้ MRP ทำงานได้อย่างแม่นยำ ระบบต้องการข้อมูลนำเข้า (Inputs) ที่สำคัญ 3 อย่าง ดังนี้

ตารางการผลิตหลัก (Master Production Schedule – MPS)

นี่คือแผนแม่บทที่บอกว่า “เราจะผลิตอะไร และผลิตเมื่อไหร่”

- ตัวอย่าง ผลิตจักรยานรุ่น A จำนวน 500 คัน ในสัปดาห์ที่ 4 และอีก 500 คัน ในสัปดาห์ที่ 8

- MPS เกิดจากการรวบรวมคำสั่งซื้อจริง (Customer Orders) และการพยากรณ์ยอดขาย (Forecast)

- MPS คือตัวกำหนดจังหวะ (Driver) ของระบบ MRP ทั้งหมด

บัญชีรายการวัสดุ (Bill of Materials – BOM)

หาก MPS คือ “เมนูอาหาร” BOM ก็คือ “สูตรอาหาร” BOM คือโครงสร้างผลิตภัณฑ์ที่บอกรายละเอียดว่า สินค้า 1 ชิ้น ประกอบด้วยอะไรบ้าง และต้องใช้จำนวนเท่าไหร่

- ตัวอย่าง BOM จักรยาน

- Level 0 จักรยาน (1 คัน)

- Level 1 แฮนด์ (1 อัน)

- Level 1 ล้อ (2 วง)

- Level 2 ยางนอก (1 เส้น)

- Level 2 ซี่ลวด (36 เส้น)

- Level 1 เฟรม (1 โครง)

- Level 0 จักรยาน (1 คัน)

- MRP จะใช้ BOM ในการ “ระเบิด” (Explode) ความต้องการจากสินค้าสำเร็จรูปลงไปสู่ชิ้นส่วนย่อยๆ ทุกระดับ

ข้อมูลสถานะคงคลัง (Inventory Status File)

คือข้อมูลที่บอกว่า “ตอนนี้เรามีอะไรอยู่แล้วบ้าง” ระบบต้องรู้สถานะที่แท้จริงของวัสดุแต่ละรายการ ประกอบด้วย

- On-hand ของที่มีอยู่ในคลังจริงพร้อมใช้

- On-order (Scheduled Receipts) ของที่สั่งซื้อไปแล้วและกำลังจะมาส่ง

- Allocated ของที่มีอยู่ แต่ถูกจองไว้สำหรับงานอื่นแล้ว (ห้ามนำไปนับรวม)

- Lead Time ระยะเวลารอคอยสินค้า (สั่งวันนี้ ได้ของอีกกี่วัน)

- Safety Stock สต็อกเผื่อฉุกเฉิน

- Lot Size ขนาดการสั่งซื้อขั้นต่ำ (MOQ) หรือจำนวนบรรจุต่อแพ็ค

กลไกการทำงาน MRP คิดคำนวณอย่างไร?

กระบวนการทำงานของ MRP สามารถอธิบายได้เป็น 4 ขั้นตอนหลัก (MRP Processing Logic)

ขั้นตอนที่ 1 Netting (การหาความต้องการสุทธิ)

ระบบจะคำนวณว่าเรายังขาดของอีกเท่าไหร่ โดยใช้สูตร

ความต้องการสุทธิ (Net Requirements) = ความต้องการทั้งหมด (Gross Requirements) – (สินค้าคงคลังที่มีอยู่ + สินค้าที่กำลังจะมาส่ง)

ขั้นตอนที่ 2 Lot Sizing (การกำหนดขนาดการสั่งซื้อ)

เมื่อรู้ว่าขาดของเท่าไหร่ ระบบจะไม่สั่งตามจำนวนที่ขาดเป๊ะๆ เสมอไป แต่จะดูเงื่อนไขการสั่งซื้อ (Lot Sizing Rules) เช่น

- Lot-for-Lot (L4L) ขาดเท่าไหร่ สั่งเท่านั้น (เหมาะกับของแพง หรือระบบ JIT)

- Fixed Order Quantity (FOQ) สั่งทีละจำนวนคงที่ เช่น ทีละ 1,000 ชิ้น

- Economic Order Quantity (EOQ) สั่งในปริมาณที่ประหยัดต้นทุนที่สุด

ขั้นตอนที่ 3 Time Phasing (การวางแผนเงื่อนเวลา)

นี่คือจุดเด่นที่สุดของ MRP คือการ “คำนวณย้อนหลัง” (Backward Scheduling)

- ถ้าต้องใช้ของวันที่ 30

- Lead Time ในการสั่งซื้อคือ 7 วัน

- ระบบจะบอกให้เราออกใบสั่งซื้อ (PO) ในวันที่ 23

- การทำ Time Phasing ช่วยให้ของมาถึง “พอดี” กับวันที่ต้องการใช้ ไม่มากองรอให้เปลืองที่

ขั้นตอนที่ 4 BOM Explosion (การระเบิดโครงสร้าง)

เมื่อคำนวณสินค้า Level 0 เสร็จ ระบบจะนำความต้องการของ Level 0 ไปคูณกับจำนวนส่วนประกอบใน BOM เพื่อหาความต้องการของ Level 1, Level 2 ต่อไปเรื่อยๆ จนครบทุกชิ้นส่วน

วิวัฒนาการ จาก MRP สู่ MRP II และ ERP

หลายคนมักสับสนระหว่างคำเหล่านี้ ความจริงแล้วมันคือวิวัฒนาการที่ต่อยอดกันมา

MRP I (Material Requirements Planning)

- โฟกัส วัตถุดิบ (Materials)

- หน้าที่ ตอบคำถามว่าต้องสั่งซื้ออะไร เมื่อไหร่

- ยุคสมัย 1960s – 1970s

MRP II (Manufacturing Resource Planning)

- โฟกัส ทรัพยากรการผลิตทั้งหมด (Manufacturing Resources)

- ส่วนขยาย นอกจากวัตถุดิบแล้ว MRP II ยังรวมถึงการวางแผน เครื่องจักร (Machine Capacity), แรงงาน (Labor), และการเงิน (Finance)

- ฟีเจอร์เด่น Capacity Requirements Planning (CRP) ช่วยเช็คว่าโรงงานมีกำลังผลิตพอที่จะทำตามแผน MRP หรือไม่

- ยุคสมัย 1980s

ERP (Enterprise Resource Planning)

- โฟกัส ทรัพยากรทั้งองค์กร (Enterprise-wide)

- ส่วนขยาย เชื่อมโยง MRP/MRP II เข้ากับฝ่ายขาย, บัญชี, HR, CRM, การจัดส่ง และอื่นๆ เป็นฐานข้อมูลเดียวกันทั้งบริษัท

- ยุคสมัย 1990s – ปัจจุบัน

ประโยชน์และข้อจำกัดที่ต้องรู้

การใช้ระบบ MRP ไม่ได้มีแต่ข้อดี หากเข้าใจไม่ถ่องแท้อาจสร้างปัญหาได้

ประโยชน์ (Pros)

- ลดระดับสินค้าคงคลัง สั่งซื้อเมื่อจำเป็นเท่านั้น ช่วยลดต้นทุนการจัดเก็บ (Holding Cost)

- เพิ่มประสิทธิภาพการผลิต ลดเวลาว่างงาน (Downtime) ที่เกิดจากการรอของขาด

- ส่งมอบสินค้าตรงเวลา เพิ่มความพึงพอใจให้ลูกค้า (Customer Service Level)

- ตอบสนองต่อการเปลี่ยนแปลงได้เร็ว เมื่อ MPS เปลี่ยน ระบบจะคำนวณแผนใหม่ให้ทันที

- ควบคุมต้นทุนได้ดีขึ้น เห็นภาพรวมของต้นทุนวัตถุดิบล่วงหน้า

ข้อจำกัด (Cons)

- พึ่งพาความถูกต้องของข้อมูลสูง หาก Inventory ผิด หรือ BOM ไม่อัปเดต แผนที่ได้จะผิดพลาดทันที (Data Integrity is key)

- ความยืดหยุ่นต่ำ (Rigidity) MRP สมัยก่อนมักกำหนด Lead Time คงที่ แต่ในความจริง Lead Time อาจเปลี่ยนแปลงได้

- ซับซ้อนในการติดตั้ง การ Set up ระบบต้องใช้เวลาและความเข้าใจสูง

- ไม่สนใจกำลังการผลิต (ใน MRP I) อาจสั่งให้ผลิตเยอะเกินกว่าที่เครื่องจักรจะทำไหว (ต้องใช้ MRP II หรือ CRP เข้าช่วย)

MRP เหมาะกับธุรกิจแบบไหน?

MRP ไม่ได้เหมาะกับทุกธุรกิจ แต่มันจะทรงพลังที่สุดสำหรับ

- ธุรกิจการผลิตแบบประกอบ (Assembly Operations) เช่น ยานยนต์, อิเล็กทรอนิกส์, เครื่องใช้ไฟฟ้า ที่มี BOM ซับซ้อน

- การผลิตแบบ Make-to-Stock (MTS) และ Make-to-Order (MTO) ที่มีความต้องการวัตถุดิบหลากหลาย

- ธุรกิจที่มีรายการสินค้า (SKUs) จำนวนมาก เกินกว่าที่มนุษย์จะจำไหว

ธุรกิจที่ไม่ค่อยเหมาะ

- ร้านค้าปลีกซื้อมาขายไป (อาจใช้ระบบ Reorder Point ง่ายๆ ก็พอ)

- งานบริการ (Service Industry)

- งานวิจัยและพัฒนาที่ไม่มีโครงสร้างสินค้าแน่นอน

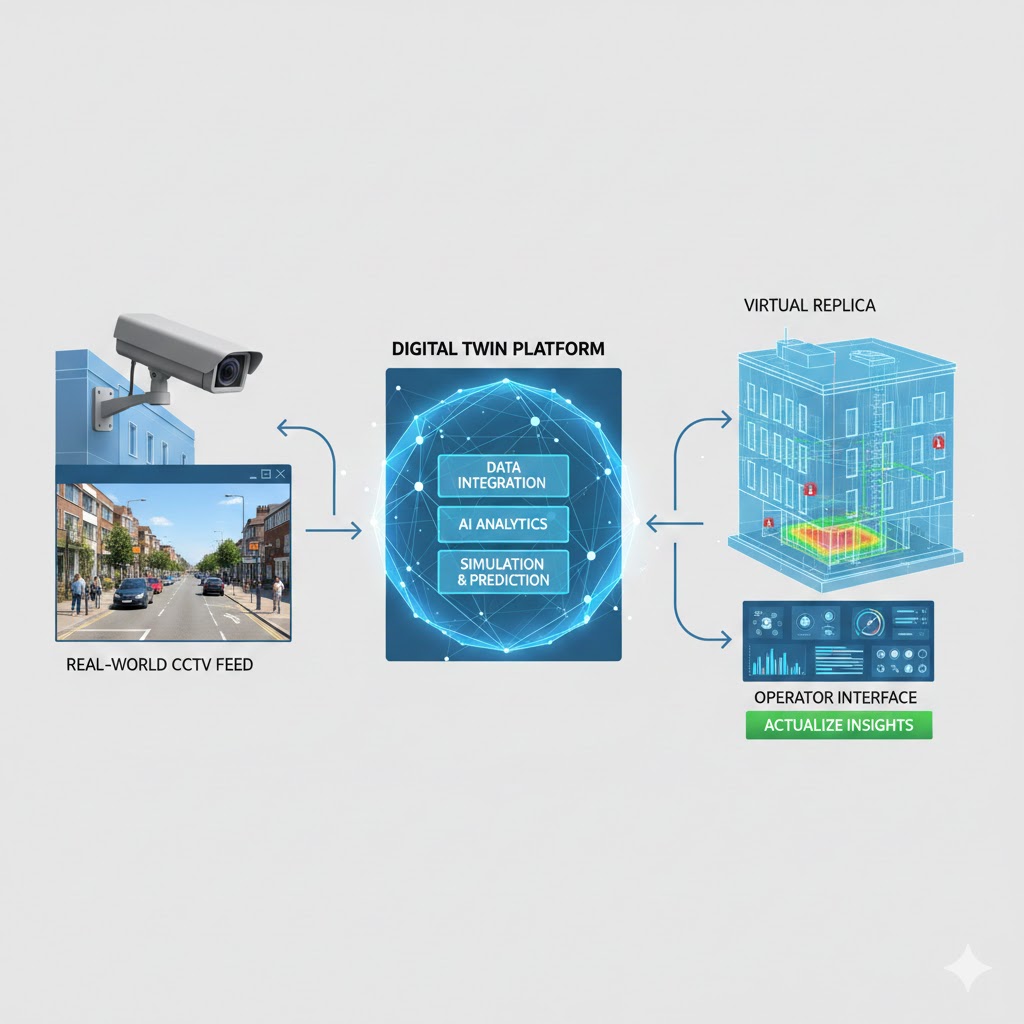

อนาคตของ MRP ในยุค Industry 4.0

ปัจจุบัน MRP กำลังถูก Disrupt และพัฒนาไปอีกขั้น ภายใต้แนวคิด Smart Manufacturing

DDMRP (Demand Driven MRP)

MRP แบบดั้งเดิมพึ่งพา “การพยากรณ์” (Forecast) ซึ่งมักผิดพลาด DDMRP จึงเกิดขึ้นเพื่อแก้ปัญหานี้ โดยเน้นการใช้อัตราการดึงสินค้าจริง (Pull) และการวางจุด Strategic Decoupling Point (Buffer) เพื่อลดผลกระทบจากความผันผวน (Bullwhip Effect)

AI & Machine Learning

ระบบ MRP ยุคใหม่ (Intelligent MRP) ใช้ AI มาช่วยพยากรณ์ Lead Time ที่แม่นยำขึ้น โดยวิเคราะห์จาก Big Data ประวัติการส่งของของ Supplier สภาพอากาศ หรือเส้นทางการขนส่ง แทนที่จะใช้ค่าคงที่เดิมๆ

Cloud MRP

การย้ายระบบขึ้น Cloud ทำให้ธุรกิจ SME สามารถเข้าถึงซอฟต์แวร์ MRP ระดับโลกได้ในราคาที่จับต้องได้ และสามารถดูข้อมูล Real-time ผ่านมือถือได้ทุกที่

MRP คือกระดูกสันหลังของการผลิตสมัยใหม่ มันเปลี่ยนความวุ่นวายในโรงงานให้กลายเป็นระบบระเบียบ แม้ว่าเทคโนโลยีจะเปลี่ยนไปเป็น ERP หรือ Cloud Computing แต่ตรรกะพื้นฐานของ MRP (การคำนวณสิ่งที่ต้องใช้ ตามเวลาที่ต้องการ) ยังคงเป็นหัวใจสำคัญที่ไม่เปลี่ยนแปลง

สำหรับผู้ประกอบการ การลงทุนในระบบ MRP (หรือ ERP ที่มีฟังก์ชัน MRP ที่ดี) ไม่ใช่แค่การซื้อซอฟต์แวร์ แต่คือการลงทุนในการ “สร้างวินัยทางข้อมูล” และ “กระบวนการทำงานที่เป็นระบบ” ซึ่งจะส่งผลลัพธ์กลับคืนมาเป็นกำไรและความสามารถในการแข่งขันที่ยั่งยืนในระยะยาว

คำถามสุดท้าย วันนี้โรงงานของคุณวางแผนด้วย “การเดา” หรือวางแผนด้วย “ข้อมูล”? ถ้าคำตอบยังไม่ชัดเจน ถึงเวลาแล้วที่คุณต้องทำความรู้จักกับ MRP ให้มากขึ้น