ในโลกของอุตสาหกรรมการผลิต การเลือก “กลยุทธ์การผลิต” (Manufacturing Strategy) ไม่ใช่เพียงแค่เรื่องของการผลิตสินค้าออกมาให้เสร็จ แต่คือหัวใจสำคัญที่กำหนดทิศทางของธุรกิจ ทั้งในด้านการบริหารต้นทุน การจัดการสินค้าคงคลัง ความพึงพอใจของลูกค้า และความสามารถในการแข่งขัน

สองกลยุทธ์หลักที่มักถูกหยิบยกมาเปรียบเสมอคือ Make-to-Stock (MTS) และ Make-to-Order (MTO) ซึ่งมีปรัชญาการทำงานที่แตกต่างกันอย่างสิ้นเชิง เหมือนเหรียญคนละด้าน

บทความนี้จะพาคุณไปเจาะลึกถึงแก่นแท้ของทั้งสองระบบ วิเคราะห์ข้อดีข้อเสีย เปรียบเทียบความแตกต่าง และที่สำคัญที่สุดคือ “ระบบ ERP เข้ามาช่วยจัดการความซับซ้อนเหล่านี้ได้อย่างไร” เพื่อให้ธุรกิจของคุณดำเนินไปอย่างราบรื่นที่สุด

1. Make-to-Stock (MTS) คืออะไร?

Make-to-Stock (MTS) หรือ “การผลิตเพื่อรอจำหน่าย” คือกลยุทธ์การผลิตแบบดั้งเดิมที่เน้นการ “พยากรณ์” (Forecasting) เป็นหลัก แนวคิดคือการผลิตสินค้าขึ้นมาล่วงหน้าแล้วนำไปเก็บไว้ในคลังสินค้า (Inventory) เพื่อรอให้ลูกค้ามาสั่งซื้อ

หลักการทำงาน ระบบผลัก (Push System)

MTS ทำงานในลักษณะ “Push System” คือผลักสินค้าเข้าสู่ตลาด โดยอาศัยข้อมูลจากฝ่ายการตลาดและฝ่ายขายในการคาดการณ์ความต้องการในอนาคต (Demand Planning) ว่าในอีก 1-3 เดือนข้างหน้า ลูกค้าจะต้องการสินค้าอะไร จำนวนเท่าไหร่ แล้วจึงวางแผนการผลิตตามนั้น

อุตสาหกรรมที่เหมาะสม

- สินค้าอุปโภคบริโภค (FMCG) เช่น สบู่ แชมพู อาหารกระป๋อง

- อุปกรณ์อิเล็กทรอนิกส์พื้นฐาน

- เสื้อผ้าสำเร็จรูป (Mass Production)

- ยาและเวชภัณฑ์ทั่วไป

ข้อดีของ MTS

- ความรวดเร็วในการส่งมอบ เมื่อลูกค้าสั่งซื้อ สินค้าก็พร้อมส่งทันที (Off-the-shelf) สร้างความพึงพอใจเรื่องความเร็วได้สูงสุด

- ต้นทุนต่อหน่วยต่ำ (Economies of Scale) สามารถวางแผนการผลิตทีละมากๆ (Mass Production) ทำให้ใช้เครื่องจักรและวัตถุดิบได้อย่างคุ้มค่าที่สุด

- ตารางการผลิตนิ่ง วางแผนล่วงหน้าได้ง่าย ไม่ต้องปรับเปลี่ยนแผนบ่อยๆ ทำให้ประสิทธิภาพการผลิต (Efficiency) สูง

ข้อเสียและความเสี่ยง

- ความเสี่ยงเรื่องสต็อกจม (Dead Stock) หากพยากรณ์ผิดพลาด ผลิตออกมาแล้วขายไม่ได้ สินค้าจะกลายเป็นขยะหรือต้องลดราคาขายขาดทุน

- ต้นทุนการจัดเก็บสูง (Holding Cost) ต้องใช้พื้นที่คลังสินค้ามหาศาล และมีค่าใช้จ่ายในการดูแลรักษา

- ล้าสมัยง่าย หากเทรนด์ตลาดเปลี่ยน สินค้าในสต็อกอาจตกรุ่นทันที

- Bullwhip Effect ความผันผวนเล็กน้อยจากปลายทางอาจถูกขยายให้เป็นการผลิตที่เกินความจำเป็นมหาศาลในต้นทาง

2. Make-to-Order (MTO) คืออะไร?

Make-to-Order (MTO) หรือ “การผลิตตามคำสั่งซื้อ” คือกลยุทธ์ที่การผลิตจะเริ่มขึ้น “หลังจาก” ได้รับคำสั่งซื้อที่แน่นอนจากลูกค้าแล้วเท่านั้น ไม่มีการผลิตเก็บไว้ล่วงหน้า

หลักการทำงาน ระบบดึง (Pull System)

MTO ทำงานในลักษณะ “Pull System” คือความต้องการของลูกค้าจะเป็นตัวดึงให้เกิดกระบวนการผลิต วัตถุดิบอาจจะถูกเตรียมไว้บ้าง แต่กระบวนการแปรรูปเป็นสินค้าสำเร็จรูปจะยังไม่เกิดขึ้นจนกว่าจะมี Order

อุตสาหกรรมที่เหมาะสม

- เครื่องจักรทางอุตสาหกรรมเฉพาะทาง

- เฟอร์นิเจอร์สั่งทำ (Custom Furniture)

- งานก่อสร้าง หรือ งานโครงการ

- สินค้าแฟชั่นระดับ High-end หรือ Tailor-made

- ชิ้นส่วนอากาศยาน

ข้อดีของ MTO

- ตอบโจทย์ความต้องการเฉพาะบุคคล (Customization) ลูกค้าสามารถเลือกสเปก สี ขนาด หรือฟังก์ชันได้ตามต้องการ

- ลดความเสี่ยงสินค้าคงคลัง แทบไม่มีสินค้าสำเร็จรูปค้างสต็อก เพราะผลิตเท่าที่ขาย

- ลดความสูญเปล่า (Waste) ไม่มีการผลิตเกินความจำเป็น (Overproduction) ซึ่งเป็นหนึ่งในความสูญเปล่าหลักของระบบ Lean

ข้อเสียและความเสี่ยง

- ลูกค้ารอนาน (Lead Time) ลูกค้าต้องรอตั้งแต่กระบวนการจัดหาวัตถุดิบจนถึงการผลิตเสร็จ ซึ่งอาจใช้เวลาเป็นสัปดาห์หรือเป็นเดือน

- ต้นทุนต่อหน่วยสูง ไม่สามารถผลิตทีละมากๆ ได้ ทำให้เสียโอกาสเรื่อง Economies of Scale

- ความซับซ้อนในการวางแผน Order แต่ละใบอาจมีความยากง่ายไม่เท่ากัน ทำให้การจัดตารางการผลิต (Scheduling) ทำได้ยากและผันผวนสูง

3. ตารางเปรียบเทียบ MTS vs MTO แบบหมัดต่อหมัด

เพื่อให้เห็นภาพชัดเจนขึ้น เรามาดูความแตกต่างในมิติต่างๆ ผ่านตารางด้านล่างนี้

| ปัจจัยเปรียบเทียบ | Make-to-Stock (MTS) | Make-to-Order (MTO) |

| ตัวขับเคลื่อน (Driver) | การพยากรณ์ (Forecast) | คำสั่งซื้อจริง (Customer Order) |

| ประเภทระบบ | Push System (ผลัก) | Pull System (ดึง) |

| ระดับสินค้าคงคลัง (FG) | สูง (High Inventory) | ต่ำมาก หรือ เป็นศูนย์ (Zero Inventory) |

| ระยะเวลารอคอย (Lead Time) | สั้นมาก (ส่งทันที) | นาน (ต้องรอผลิต) |

| ความหลากหลายสินค้า | มาตรฐาน (Standardized) | หลากหลาย/เฉพาะเจาะจง (Customized) |

| ต้นทุนการผลิตต่อหน่วย | ต่ำ (เน้นปริมาณ) | สูง (เน้นคุณภาพ/ความยืดหยุ่น) |

| จุดตัด (Decoupling Point) | อยู่ที่คลังสินค้าสำเร็จรูป | อยู่ที่วัตถุดิบ หรือ การออกแบบ |

| ความเสี่ยงหลัก | สต็อกล้น/ของขาด (Over/Under Stock) | ส่งมอบล่าช้า/คุณภาพไม่ได้ตามสั่ง |

| KPI หลัก | ความแม่นยำในการพยากรณ์, Inventory Turnover | On-Time Delivery, Lead Time |

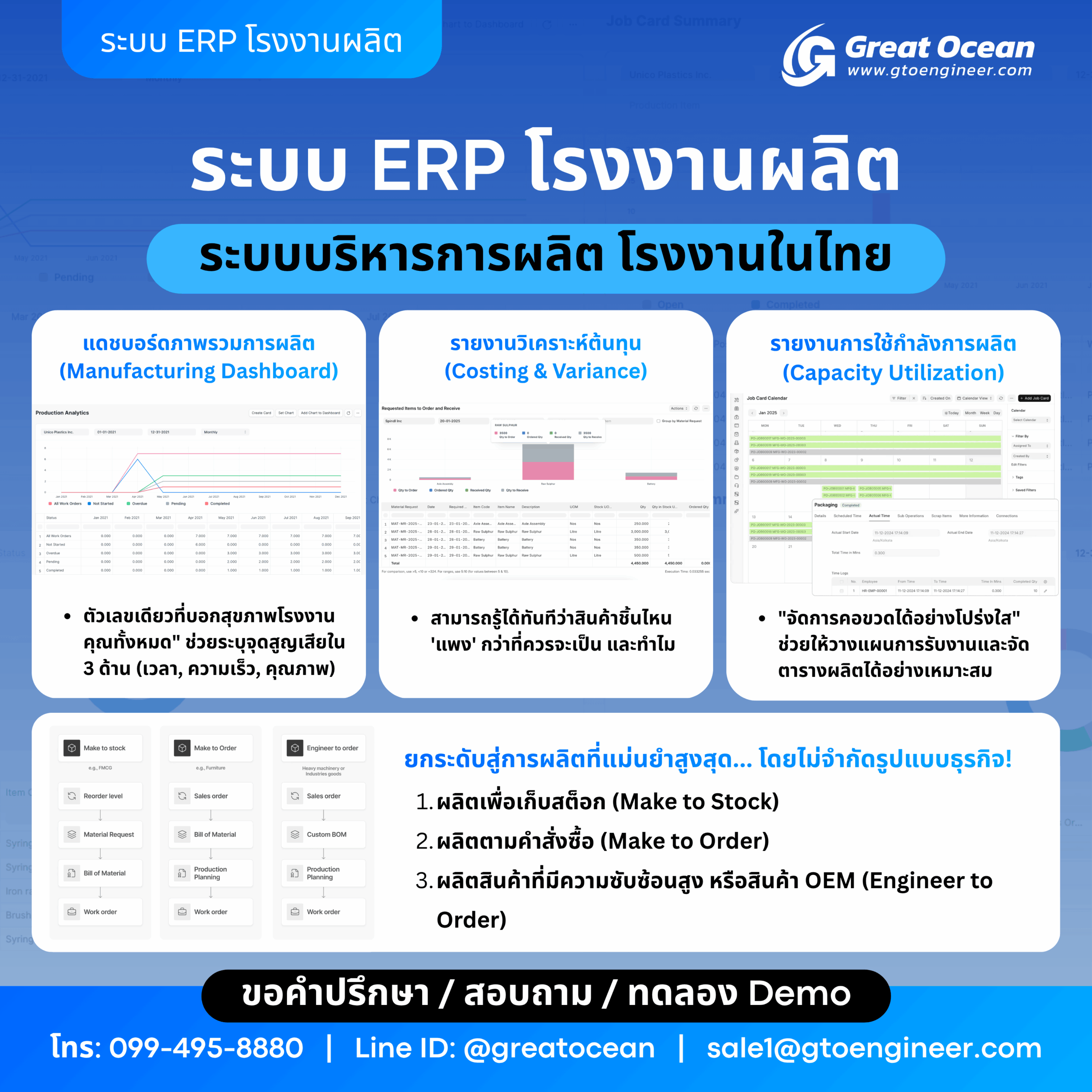

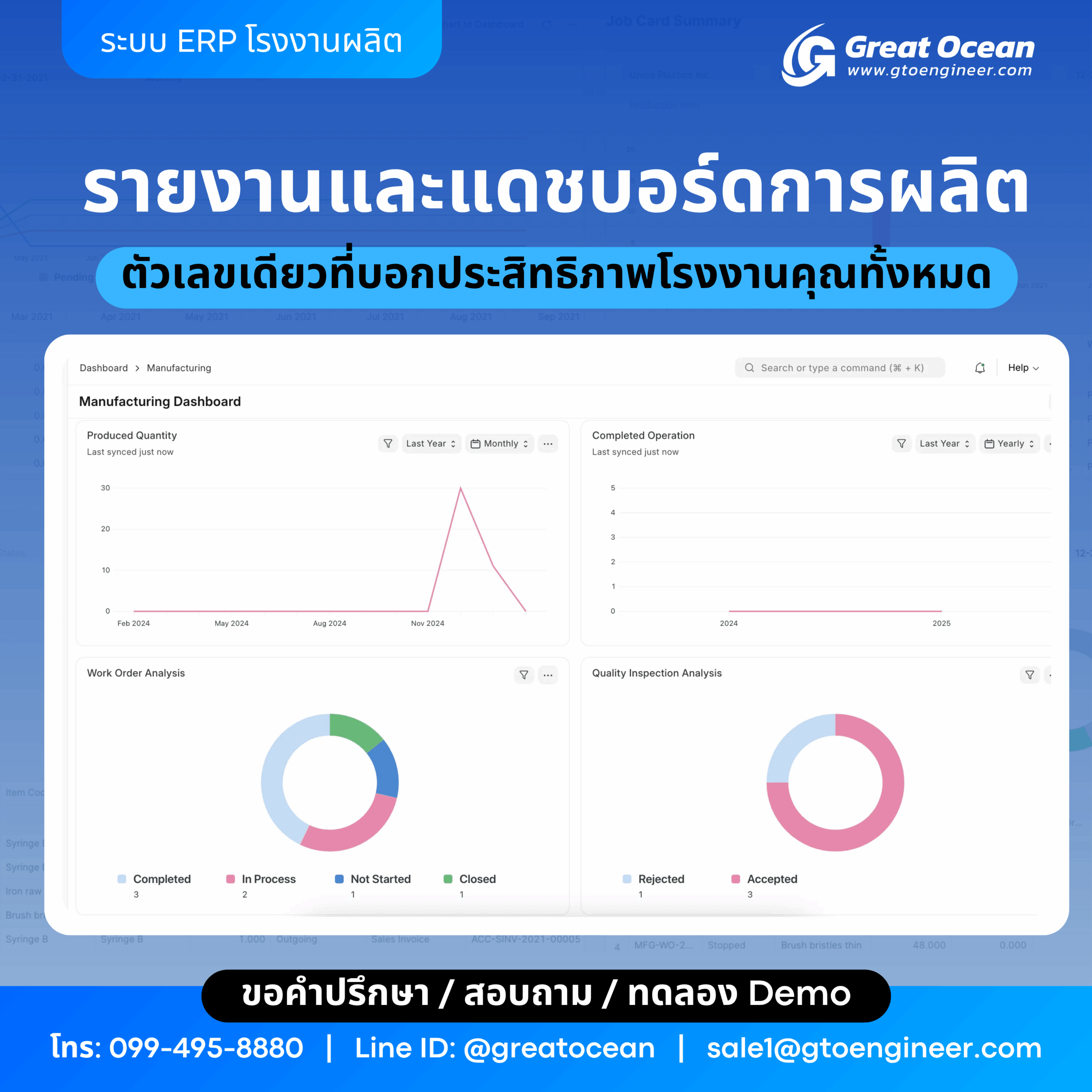

4. บทบาทของ ERP ในการจัดการ MTS และ MTO

ไม่ว่าคุณจะเลือกใช้กลยุทธ์ไหน ความท้าทายคือการบริหารจัดการข้อมูลมหาศาล ระบบ ERP (Enterprise Resource Planning) จึงเข้ามาเป็น “สมองกล” ที่ช่วยจัดการกระบวนการเหล่านี้ โดยแต่ละกลยุทธ์จะใช้ฟีเจอร์ของ ERP ที่แตกต่างกันดังนี้

4.1 การจัดการ Make-to-Stock (MTS) ด้วย ERP

สำหรับ MTS หัวใจสำคัญคือ “ความแม่นยำของการวางแผน” ERP จะเข้ามาช่วยในด้าน

- Demand Forecasting & Planning

- ระบบ ERP สมัยใหม่ (เช่น SAP, Oracle, Microsoft Dynamics) มีเครื่องมือวิเคราะห์ข้อมูลขายในอดีต (Historical Data) เพื่อพยากรณ์ยอดขายในอนาคต

- ช่วยคำนวณ Safety Stock (สินค้าคงคลังสำรอง) ที่เหมาะสม เพื่อป้องกันของขาดสต็อกโดยไม่เก็บมากเกินไป

- MRP (Material Requirements Planning)

- ระบบจะคำนวณอัตโนมัติว่า “ต้องสั่งวัตถุดิบเมื่อไหร่” และ “ต้องเริ่มผลิตเมื่อไหร่” เพื่อให้ได้สินค้าสำเร็จรูปทันตามแผนที่พยากรณ์ไว้

- ช่วยสร้างใบขอซื้อ (PR) และใบสั่งผลิต (Work Order) ล่วงหน้า

- Inventory Management

- ติดตามอายุสินค้า (Aging Report) เพื่อบริหารจัดการสินค้าแบบ FIFO (First-In, First-Out) ป้องกันสินค้าหมดอายุ

- แจ้งเตือนเมื่อสินค้าถึงจุด Re-order Point

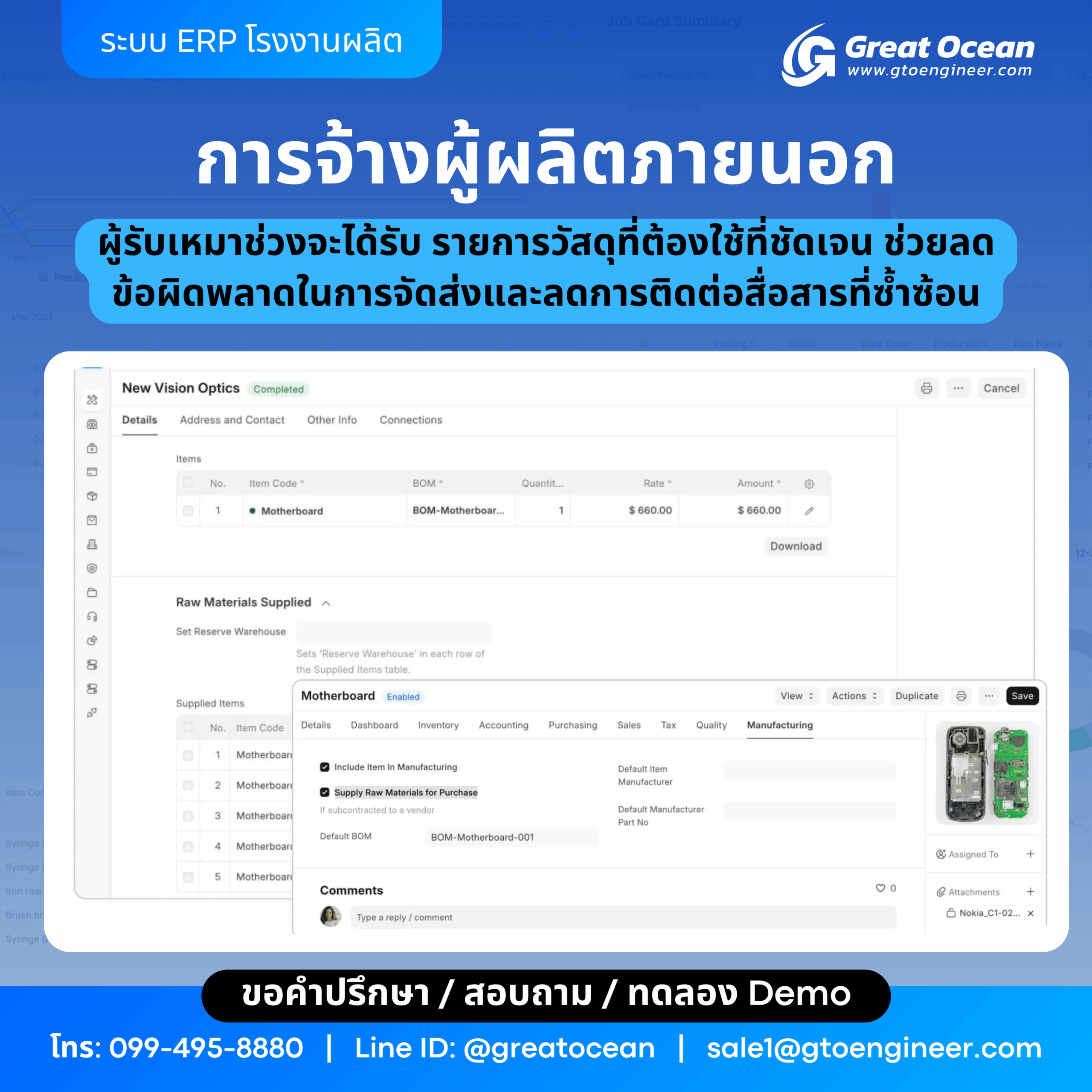

4.2 การจัดการ Make-to-Order (MTO) ด้วย ERP

สำหรับ MTO หัวใจสำคัญคือ “การเชื่อมโยงการขายกับการผลิต” และ “การควบคุมต้นทุน” ERP จะช่วยดังนี้

- Sales to Production Linkage

- เมื่อเปิด Sales Order (SO) ระบบ ERP จะสามารถแปลงเป็น Manufacturing Order (MO) ได้ทันที โดยมีการผูกความสัมพันธ์กัน (Pegging)

- ฝ่ายขายสามารถเช็กสถานะการผลิตได้แบบ Real-time เพื่อตอบลูกค้าว่า “ของถึงขั้นตอนไหนแล้ว”

- Product Configurator & Dynamic BOM

- สินค้า MTO มักมีสูตรการผลิตที่ไม่ตายตัว ERP ช่วยให้ฝ่ายขายเลือก Option สินค้า (เช่น เลือกสี เลือกมอเตอร์) แล้วระบบจะสร้าง Bill of Materials (BOM) เฉพาะกิจสำหรับ Order นั้นขึ้นมาทันที

- Costing & Quotation

- การประเมินราคาเป็นเรื่องยากสำหรับ MTO แต่ ERP สามารถคำนวณต้นทุนวัตถุดิบ + ค่าแรง + ค่าโสหุ้ย จาก BOM ที่ Config แล้ว เพื่อออกใบเสนอราคาที่แม่นยำ ป้องกันการขายขาดทุน

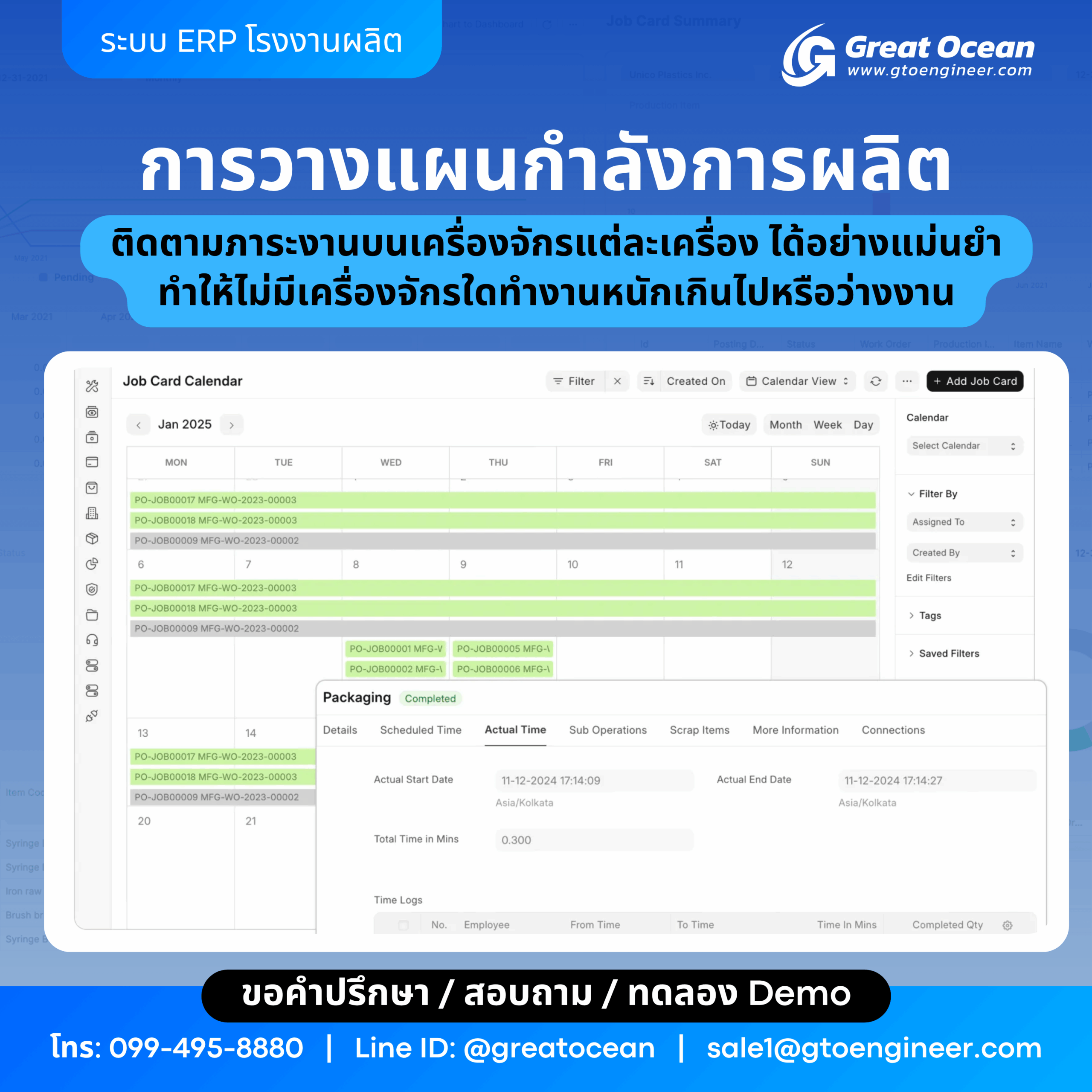

- Capacity Planning (APS)

- เนื่องจากคำสั่งซื้อเข้ามาไม่แน่นอน ระบบ ERP (หรือโมดูล Advanced Planning and Scheduling) จะช่วยจัดตารางเครื่องจักรว่าควรผลิต Order ไหนก่อนหลัง เพื่อให้ส่งทันกำหนด (Due Date)

5. ทางเลือกที่ 3 กลยุทธ์ลูกผสม (Hybrid Strategies)

ในความเป็นจริง หลายธุรกิจไม่ได้ใช้ MTS หรือ MTO 100% แต่ใช้การผสมผสาน

- Assemble-to-Order (ATO) ผลิตชิ้นส่วนเตรียมไว้แบบ MTS แต่จะรอคำสั่งซื้อแล้วค่อยนำมา “ประกอบ” เป็นสินค้าสำเร็จรูป (เช่น คอมพิวเตอร์ Dell ที่เตรียม CPU, RAM ไว้ แต่ประกอบตามสเปก)

- Configure-to-Order (CTO) คล้าย MTO แต่เป็นการเลือกจากตัวเลือกมาตรฐานที่มีอยู่แล้ว

การจัดการด้วย ERP ระบบ ERP ที่ดีต้องรองรับ “Mixed Mode Manufacturing” คือสามารถตั้งค่าสินค้าบางตัวเป็น MTS (รัน MRP ตาม Forecast) และบางตัวเป็น MTO (รัน MRP ตาม Sales Order) ได้ในระบบเดียวกัน

เลือกอย่างไรให้เหมาะกับธุรกิจ?

ไม่มีกลยุทธ์ไหนดีที่สุด มีแต่กลยุทธ์ที่ “เหมาะสมที่สุด”

- เลือก MTS ถ้าคุณขายสินค้ามาตรฐาน ตลาดมีความต้องการสม่ำเสมอ และการแข่งกันที่ความเร็วและราคา

- เลือก MTO ถ้าคุณขายสินค้าเฉพาะทาง ตลาดเน้นความแตกต่าง และลูกค้าสินดีรอเพื่อคุณภาพที่ตรงใจ

- เลือก Hybrid เพื่อดึงข้อดีของทั้งสองฝ่ายมาใช้

สิ่งสำคัญที่สุดคือ ระบบการจัดการ (ERP) หากคุณทำ MTO แต่ไม่มีระบบติดตามสถานะ คุณจะตอบลูกค้าไม่ได้เลย หรือหากคุณทำ MTS แต่ระบบพยากรณ์แย่ คุณจะจมทุนกับสต็อกมหาศาล การลงทุนใน ERP ที่มีความยืดหยุ่นและรองรับลักษณะธุรกิจของคุณ จึงเป็นกุญแจสำคัญในการปลดล็อกศักยภาพของกลยุทธ์ที่คุณเลือกครับ